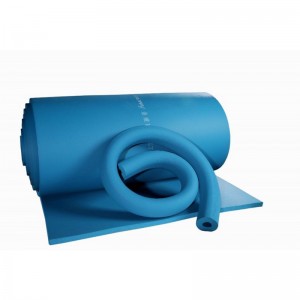

കിംഗ്ഫ്ലെക്സ് തെർമൽ ഇൻസുലേഷൻ റബ്ബർ ഫോം ഷീറ്റ്

വിവരണം

വികസിപ്പിച്ച അടച്ച സെൽ ഘടന ഇതിനെ കാര്യക്ഷമമായ ഇൻസുലേഷനാക്കുന്നു. CFC, HFC, HCFC എന്നിവയുടെ ഉപയോഗം കൂടാതെയാണ് ഇത് നിർമ്മിക്കുന്നത്. HVAC ശബ്ദം കുറയ്ക്കുന്നതിനും കിംഗ്ഫ്ലെക്സ് തെർമൽ ഇൻസുലേഷൻ റബ്ബർ ഫോം ഷീറ്റ് ഫലപ്രദമാണ്. തണുത്ത സിസ്റ്റങ്ങളിൽ, കട്ടിയുള്ള ശുപാർശ പട്ടികയിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, ഇൻസുലേഷന്റെ പുറം ഉപരിതലത്തിലെ ഘനീഭവിക്കൽ നിയന്ത്രിക്കുന്നതിന് ഇൻസുലേഷൻ കനം കണക്കാക്കിയിട്ടുണ്ട്.

സ്റ്റാൻഡേർഡ് അളവ്

| കിംഗ്ഫ്ലെക്സ് ഡൈമൻഷൻ | |||||||

| Tഹിക്ക്നെസ്സ് | Wഐഡിത്ത് 1 മി. | W1.2 മി. | W1.5 മി. | ||||

| ഇഞ്ച് | mm | വലിപ്പം(L*W) | ㎡/റോൾ | വലിപ്പം(L*W) | ㎡/റോൾ | വലിപ്പം(L*W) | ㎡/റോൾ |

| 1/4" | 6 | 30 × 1 | 30 | 30 × 1.2 | 36 | 30 × 1.5 | 45 |

| 3/8" | 10 | 20 × 1 | 20 | 20 × 1.2 | 24 | 20 × 1.5 | 30 |

| 1/2" | 13 | 15 × 1 | 15 | 15 × 1.2 | 18 | 15 × 1.5 | 22.5 заклада |

| 3/4" | 19 | 10 × 1 | 10 | 10 × 1.2 | 12 | 10 × 1.5 | 15 |

| 1" | 25 | 8 × 1 | 8 | 8 × 1.2 | 9.6 समान | 8 × 1.5 | 12 |

| 1 1/4" | 32 | 6 × 1 | 6 | 6 × 1.2 | 7.2 വർഗ്ഗം: | 6 × 1.5 | 9 |

| 1 1/2" | 40 | 5 × 1 | 5 | 5 × 1.2 | 6 | 5 × 1.5 | 7.5 |

| 2" | 50 | 4 × 1 | 4 | 4 × 1.2 | 4.8 उप्रकालिक सम | 4 × 1.5 | 6 |

സാങ്കേതിക ഡാറ്റ ഷീറ്റ്

| കിംഗ്ഫ്ലെക്സ് സാങ്കേതിക ഡാറ്റ | |||

| പ്രോപ്പർട്ടി | യൂണിറ്റ് | വില | പരീക്ഷണ രീതി |

| താപനില പരിധി | ഠ സെ | (-50 - 110) | ജിബി/ടി 17794-1999 |

| സാന്ദ്രത പരിധി | കിലോഗ്രാം/മീ3 | 45-65 കിലോഗ്രാം/ചുവര | ASTM D1667 |

| നീരാവി പ്രവേശനക്ഷമത | കിലോഗ്രാം/(എംഎസ്പിഎ) | ≤0.91×10 ﹣¹³≤0.91 × 10 ≤0.91 × 10 ≤0.91 × 10 ≤0.91 × 10 | DIN 52 615 BS 4370 ഭാഗം 2 1973 |

| μ | - | ≥10000 | |

| താപ ചാലകത | പ/(എംകെ) | ≤0.030 (-20°C) | എ.എസ്.ടി.എം സി 518 |

| ≤0.032 (0°C) | |||

| ≤0.036 (40°C) | |||

| തീ റേറ്റിംഗ് | - | ക്ലാസ് 0 & ക്ലാസ് 1 | ബിഎസ് 476 ഭാഗം 6 ഭാഗം 7 |

| തീജ്വാല വ്യാപനത്തിന്റെയും പുകയുടെയും വികസിപ്പിച്ച സൂചിക |

| 25/50 | ASTM E 84 |

| ഓക്സിജൻ സൂചിക |

| ≥36 | ജിബി/ടി 2406,ISO4589 |

| ജല ആഗിരണം, വ്യാപ്തം അനുസരിച്ച്% | % | 20% | എ.എസ്.ടി.എം സി 209 |

| അളവുകളുടെ സ്ഥിരത |

| ≤5 | എ.എസ്.ടി.എം. സി.534 |

| ഫംഗസ് പ്രതിരോധം | - | നല്ലത് | എ.എസ്.ടി.എം 21 |

| ഓസോൺ പ്രതിരോധം | നല്ലത് | ജിബി/ടി 7762-1987 | |

| അൾട്രാവയലറ്റ്, കാലാവസ്ഥ എന്നിവയ്ക്കുള്ള പ്രതിരോധം | നല്ലത് | ASTM G23 | |

ഉൽപ്പന്നത്തിന്റെ ഗുണങ്ങൾ

ഇൻഡോർ വായു ഗുണനിലവാര സൗഹൃദം: ഫൈബർ രഹിതം, ഫോർമാൽഡിഹൈഡ് രഹിതം, കുറഞ്ഞ VOCകൾ, കണികകളില്ലാത്തത്.

നിശബ്ദത: വൈബ്രേഷൻ കേടുപാടുകൾ, ശബ്ദ തടയൽ.

ഡ്യൂറബിൾ: ദുർബലമായ നീരാവി റിട്ടാർഡർ ഇല്ല.

കിംഗ്ഫ്ലെക്സ് തെർമൽ ഇൻസുലേഷൻ റബ്ബർ ഫോം ഷീറ്റിന്റെ നിർമ്മാണ പ്രക്രിയ

ഇലാസ്റ്റോമെറിക് ക്ലോസ്ഡ് സെൽ ഫോം ഇൻസുലേഷന്റെ നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്ന മൂന്ന് പ്രധാന ഘടകങ്ങളിൽ ഇനിപ്പറയുന്നവ ഉൾപ്പെടുന്നു:

സിന്തറ്റിക് റബ്ബർ മിശ്രിതം, സാധാരണയായി നൈട്രൈൽ ബ്യൂട്ടാഡീൻ റബ്ബർ (NBR) കൂടാതെ/അല്ലെങ്കിൽ എഥിലീൻ-പ്രൊപിലീൻ-ഡീൻ മോണോമർ (EPDM) പോളി വിനൈൽ ക്ലോറൈഡ് (PVC) ഒരു രാസ നുരയുന്ന ഏജന്റ്

ഈ ഘടകങ്ങൾ ഒരു വലിയ മിക്സറിൽ സംയോജിപ്പിക്കുന്നു, സാധാരണയായി 500 പൗണ്ടോ അതിൽ കൂടുതലോ ബാച്ചുകളായി. മിശ്രിതം പിന്നീട് എക്സ്ട്രൂഡിംഗ് ഉപകരണങ്ങളിലൂടെ ഒരു പ്രത്യേക പ്രൊഫൈലോ ആകൃതിയോ രൂപപ്പെടുത്തുന്നു, സാധാരണയായി ഒരു വൃത്താകൃതിയിലുള്ള ട്യൂബ് അല്ലെങ്കിൽ ഒരു പരന്ന ഷീറ്റ്. പ്രൊഫൈൽ ഒരു അടുപ്പിൽ ഒരു പ്രത്യേക താപനിലയിലേക്ക് ചൂടാക്കുന്നു, ഈ പ്രക്രിയ കെമിക്കൽ ഫോമിംഗ് ഏജന്റിനെ ഒരു ഖരാവസ്ഥയിൽ നിന്ന് വാതകത്തിലേക്ക് മാറ്റുന്നു. ഇത് സംഭവിക്കുമ്പോൾ, ആയിരക്കണക്കിന് ചെറിയ എയർ പോക്കറ്റുകൾ (കോശങ്ങൾ) - ഇവയെല്ലാം ബന്ധിപ്പിച്ചിരിക്കുന്നു - രൂപം കൊള്ളുന്നു. ഈ കോശങ്ങൾ പൊട്ടാതെയും കേടുകൂടാതെയും നിലനിൽക്കുന്നുവെന്ന് ഉറപ്പാക്കാൻ പ്രൊഫൈൽ ശ്രദ്ധാപൂർവ്വം തണുപ്പിക്കുന്നു, ഇത് മെറ്റീരിയലിന്റെ അടച്ച സെൽ ഘടന നിലനിർത്തുന്നു. പിന്നീട് ഇത് വലുപ്പത്തിൽ മുറിച്ച് കയറ്റുമതിക്കായി പാക്കേജുചെയ്യുന്നു. ക്ലോറോഫ്ലൂറോകാർബണുകൾ (CFC-കൾ), ഹൈഡ്രോക്ലോറോഫ്ലൂറോകാർബണുകൾ (HCFC-കൾ), ഹൈഡ്രോഫ്ലൂറോകാർബണുകൾ (HFC-കൾ) എന്നിവ ഉപയോഗിക്കാതെയാണ് ഇലാസ്റ്റോമെറിക് നുരകൾ നിർമ്മിക്കുന്നത്, ഇത് ഏറ്റവും കഠിനമായ പാരിസ്ഥിതിക സവിശേഷതകൾക്ക് അനുയോജ്യമാക്കുന്നു.

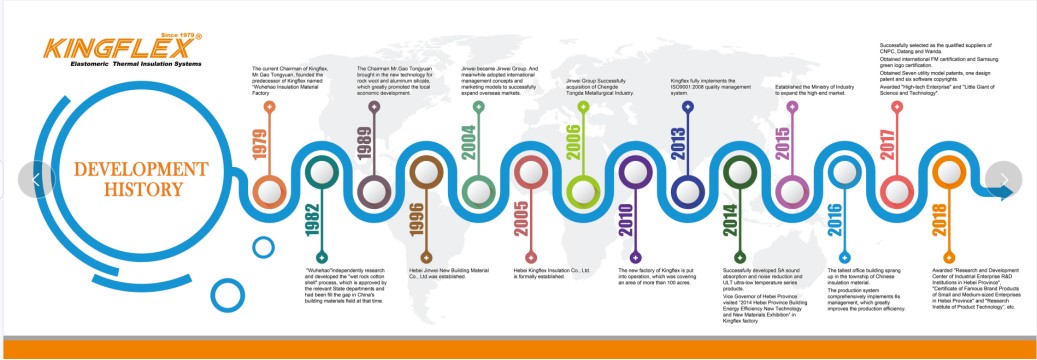

ഞങ്ങളുടെ കമ്പനി

കമ്പനി പ്രദർശനം

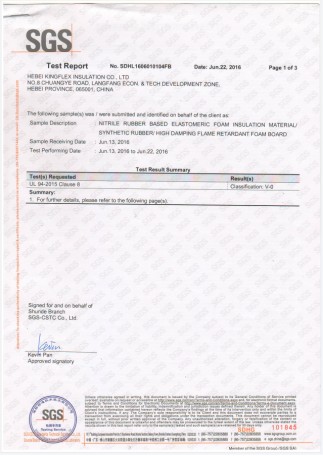

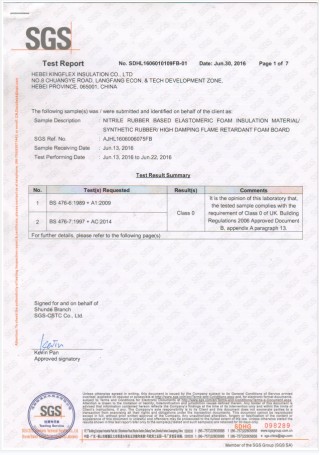

സർട്ടിഫിക്കറ്റ്

ഉൽപ്പന്ന വിഭാഗങ്ങൾ

-

ഫോൺ

-

ഇ-മെയിൽ

-

വാട്ട്സ്ആപ്പ്